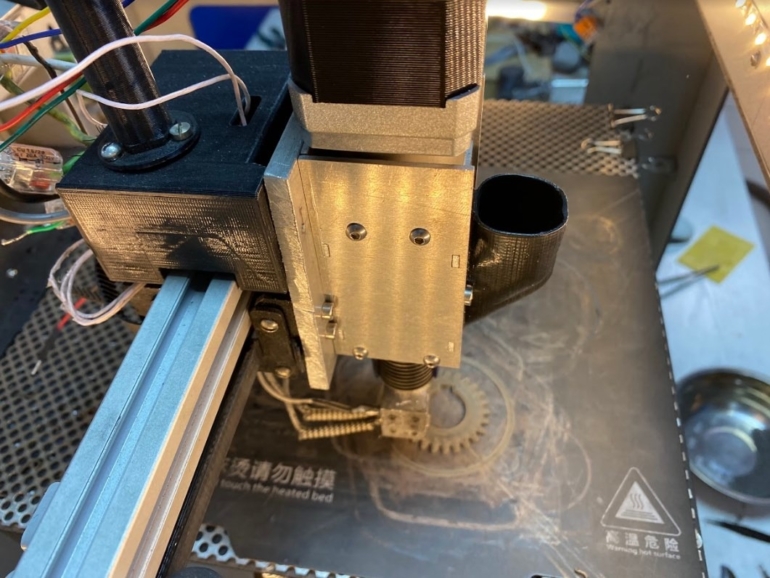

Трехмерная печать в свое время стала революцией — появилась возможность на месте печатать любую деталь из пластика. Сейчас технология развивается в основном в сторону скорости и качества печати, но материал для конечных изделий остается все тем же. Ученые Томского госуниверситета сумели модернизировать обычный 3D-принтер под печать металлических изделий, используя в качестве исходного сырья оригинальные фидстоки. Подробности — в специальном проекте Tomsk.ru и ТГУ «Технотренды».

В чем разница печати пластиком и металлом?

Если для каких-то нужд нужно сделать деталь сложной формы из пластика — нет проблем. 3D-принтеры можно купить в любом компьютерном магазине, цена вопроса — от 10-15 тысяч рублей. Ставь хоть дома. Если нужна металлическая деталь, все сильно сложнее. Классический вариант: обработка заготовки на токарном или фрезерном станке, шлифовка специальной машиной…

Максим Криницын, сотрудник отдела инновационных программ и проектов научного управления ТГУ:

Для металла также существуют способы трехмерной печати, самый распространенный — лазерное или электронно-лучевое сплавление: металл локально переплавляют и выращивают изделие слой за слоем. Но это дорогостоящие 3D-принтеры, которые существуют только в промышленном исполнении. Их цена — от 10 миллионов рублей за самые простые модели до сотен миллионов. Печать одного изделия стоит очень дорого, плюс нужны особые условия работы, к тому же годовое обслуживание принтера может стоить дороже, чем он сам. В общем, далеко не каждое предприятие может себе позволить…

Фидстоки, разработанные в Томском госуниверситете, позволяют печатать металлические изделия на обычных 3D-принтерах. Такого в мире еще никто не делал.

Что же такое фидстоки?

Для массового выпуска изделий из пластика используется литье под давлением в формы. Исходное сырье для литья — полимерные гранулы. Так вот, фидстоки — это те же самые полимерные гранулы, но в них добавлены металл или керамика в виде порошков (или нанопорошков). То есть просто модернизированный пластик. Для его применения подходит то же самое оборудование, что и для обычного пластика.

Максим Криницын:

Первоначально фидсток использовался именно для литья под давлением в литьевых машинах для пластмасс. Принцип работы таков: металлы и керамика имеют температуру спекания в среднем 1000 градусов и выше, а почти любой полимер выгорает на 300 градусах. После того, как мы получили изделие из фидстока, пластик удаляется — и получается металлическое или керамическое изделие.

Для примера Максим показывает два идентичных по форме изделия в форме снежинки. Но первый образец — довольно хрупкий, потому что прочность связи у полимера небольшая. Его не сложно сломать. Это так называемая «зеленая деталь» — то, что вышло из 3D-принтера сразу после печати фидстоками. Вторая снежинка — это уже конечное изделие из металла. Таковым оно становится после обработки: «зеленую деталь» помещают в растворитель (ацетон или спирт, в зависимости от первоначального состава гранул), полимерное связующее удаляется, металл — в данном случае медный сплав — остается. Потом, правда, нужен еще один этап – спекание в вакуумной печи при высоких температурах (это уже классические технологии порошковой металлургии). Дома ее не поставишь, но в целом это не такая дорогая и сложная вещь, как оборудование для лазерного спекания. Почти на любом заводе вакуумные печи есть.

Фидсток засыпается в виде гранул в модернизированный 3D-принтер, и тот послойно печатает заданную трехмерную модель.

Кто производит фидстоки и в чем ноу-хау томичей?

Мировым монополистом по фидстокам является немецкая компания BASF. Она производит их для литья под давлением. Кроме того, у немцев довольно узкая номенклатура по химическому составу — в силу, так скажем, специфичности рынка.

Максим Криницин:

BASF производит менее десятка составов фидстоков, мы же можем получать фидстоки, по сути, из любого материала, который существует в виде проволоки. Сталь, медь, алюминий, титан, молибден, вольфрам —что угодно! Дело в том, что в ТГУ существует технология получения порошков (в том числе наноразмерных), которую разработал университетский ученый, главный научный сотрудник лаборатории нанотехнологий металлургии Марат Лернер.

В частности, порошки получаются методом электровзрыва проволоки: металлическая проволока (повторимся, любого состава) нагревается, взрывается (для этого подается большой короткий импульс энергии) и после этого кристаллизуется в виде порошка. Затем на специальной машине этот порошок переплавляется с полимером, полученная нить разрубается на гранулы.

В принципе, непосредственно технология электровзрыва достаточно известна, но чтобы таким способом получить фидсток, нужно привлечь сразу несколько специалистов из разных областей: химиков, материаловедов, взрывников, инженеров. Если речь идет о материалах для медицины, то еще и медиков и биологов.

Максим Криницын:

Исследования были поддержаны Российским научным фондом и программой «Приоритет 2030». Мы ориентируемся на машиностроение как основного потребителя технологии. Но она может применяться практически в любой сфере. Например, на одной из выставок мы получили запрос на изготовление керамических изоляторов для высоковольтных линий. Есть интерес со стороны медицины: 3D-печать хороша тем, что позволяет штучно печатать изделия уникальной формы по заданной модели, а медицина — это всегда именно штучное производство, потому что у каждого человека свои особенности зубов, костей. Сейчас у нас есть несколько отработанных, полностью готовых составов. В лабораторных условиях мы по заказу можем произвести несколько десятков килограмм фидстоков, но сама технология масштабируема на любом производстве.