Специалисты неразрушающего контроля ООО «Газпром трансгаз Томск» в скором времени получат на вооружение уникальный диагностический комплекс. Оборудование разработали ученые Томского политехнического университета по заказу компании. В первую очередь его планируется применять при эксплуатации газопровода «Сила Сибири», а также при проведении капитального ремонта трубопроводов, которые обслуживает компания. Ученые работали в тесном контакте с газовиками и учитывали все их пожелания.

Магистральный газопровод «Сила Сибири» – крупнейшая система транспортировки газа на Востоке России и один из ключевых объектов Восточной газовой программы ПАО «Газпром». Программа направлена на создание в Восточной Сибири и на Дальнем Востоке единой системы добычи, транспортировки газа, газоснабжения и экспорта газа в Китай и другие страны Азиатско-Тихоокеанского региона.

Магистральный газопровод «Сила Сибири» будет транспортировать газ Иркутского и Якутского центров газодобычи российским потребителям на Дальнем Востоке и в Китай (восточный маршрут) через территорию Амурской области.

На декабрь 2019 года намечен старт поставок газа в Китай. В августе «Газпром» подключил к газопроводу «Сила Сибири» – Чаяндинское нефтегазоконденсатное месторождение в Якутии, которое наряду с Ковыктинским газоконденсатным месторождением в Иркутской области станет ресурсной базой для «Силы Сибири». В настоящее время проходят плановые мероприятия по вытеснению азота и наполнению полости магистрального газопровода природным газом.

Дефектоскопический комплекс необходим для того, чтобы оценивать качество сварных швов на трубах газопровода. Раньше такое оборудование газовики закупали за рубежом. Однако из-за экстремально высоких или низких температур оно часто выходило из строя. В Сибири при контроле внутри трубы температура доходит до +50 градусов, а в морозы опускается до -40. Новая «умная» разработка предназначена как раз для сурового сибирского климата, она способна выдерживать большие нагрузки и контролировать тонкостенные трубы диаметром до 1420 мм.

Разработанный в рамках стратегического партнерства с ТПУ – опорным вузом ПАО «Газпром», дефектоскопический комплекс собран исключительно из деталей российского производства.

«Самоходный диагностический комплекс достаточно мобилен. Необходимо всего полчаса, чтобы подготовить его к работе. Техника универсальна: может вести неразрушающий контроль сварных соединений как внутри, так и снаружи трубопровода. Обслуживают оборудование всего два специалиста», – прокомментировал заместитель начальника центра диагностики инженерно-технического центра «Газпром трансгаз Томск» Павел Петров.

Для панорамного просвечивания рентгеновский аппарат помещается на самоходную тележку, которая работает на аккумуляторах. Без подзарядки она может проходить до четырех километров трубопровода и проверить не менее 40 сварных швов. Импортные аналоги могут проехать не более двух километров за один раз. При неполадках или низком уровне заряда батареи разработка томских ученых самостоятельно вернется в место старта.

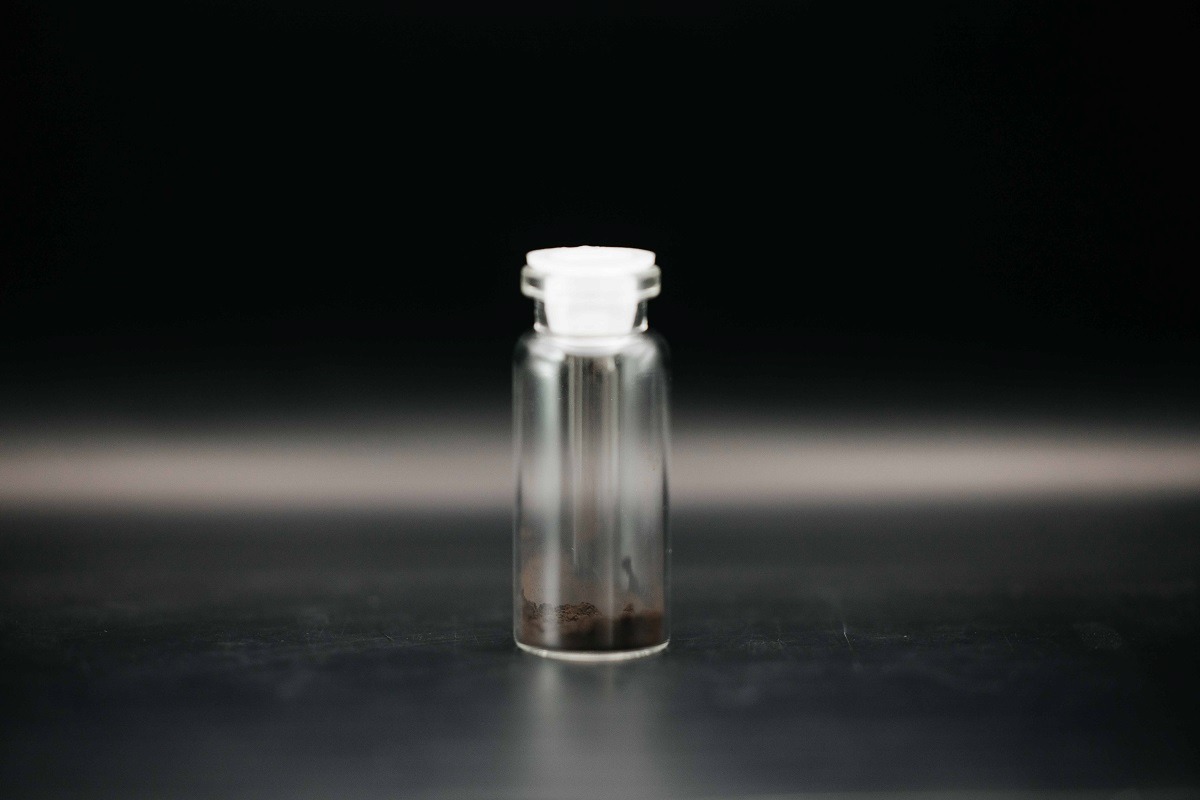

Результаты обследования фиксируются на рентгеновскую пленку, кроме того, есть техническая возможность использования разработанного дефектоскопического комплекса совместно с системой цифровой радиоскопии для вывода изображения на монитор в режиме реального времени.

Самоходный дефектоскопический комплекс уже испытали в полевых условиях в Парабельском районе и в лабораториях Томского политехнического университета. Сейчас идет сертификация оборудования в системе «Газпром», после чего газовики смогут использовать разработку на своих объектах. Непосредственно к работе дефектоскопический комплекс допустят в начале 2020 года.